現在、タミヤの島風を作っていますが、1972年のキットということもあり、かなりいろいろなところが端折られています。

甲板で最も目立つのは、やはりリノリウム押さえが無いのと、滑り止め鋼板の凹凸がなく、のっぺりしているということでしょうか。

今回作るに当たり、滑り止め鋼板を使って凹凸を再現してみることにします。

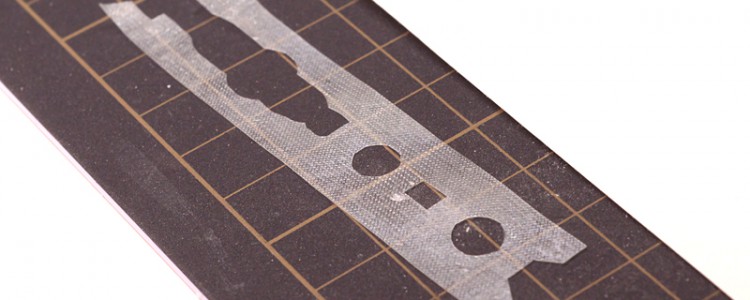

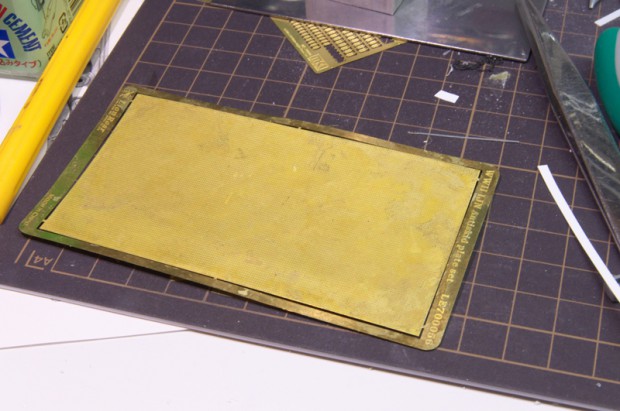

購入した滑り止め鋼板は、ライオンロア製のLE700056という製品。

ライオンロアの製品らしく、かなり凹凸模様が細かく再現されています。

真鍮で、かなり薄くなっていますので取り扱いは比較的簡単そうかも。

写真のプレートは一度下記で紹介する複製処理をした後なので、水の汚れが付いてしまっていてきたなくなっていますが、凹凸模様には影響がありませんので塗ってしまえば大丈夫です。

しかし、問題は滑り止め鋼板が高い、ということ。

これ1枚で1000円くらいします…

しかも、模様に向きがあるため、切り出す方向が限られてしまい、どうしても無駄が多く出てしまいます。

貼る範囲が広いと、複数枚必要になってきてしまうんですよね。

そこで、どうにかこれを複製して使えないか、チャレンジしてみることにしました。

いろいろ方法がありそうですが、作業に時間がかからず、簡単に作れそうな瞬間接着剤を使った複製方法を試してみます。

用意したのは下記のものとなります。

・LE700056 滑り止め鋼板エッチングプレート

・おゆまる(相当品)

・タミヤ製ハケ塗り瞬間接着剤

・瞬間接着剤効果促進剤(スプレー)

1,おゆまる的なものでパターンを複製、接着剤を塗る

今回使ったのは、「おゆまる」ではなく「かたとりまる」という、いわば類似品。

80℃程度のお湯に数分浸すと柔らかくなる熱可塑性樹脂をつかったもので、冷えると硬化します。

この樹脂がポリプロピレンのような性質で、瞬間接着剤が付きません。

柔らかくしたかたとりまるをLE700056に押し当て、モールドを転写します。

この際、しっかりと凹凸が付くように、また、模様がずれないよう、端から徐々に押し当てて広げていくといいと思います。

かたとりまるの表面が接着剤を弾くため、塗りやすくするように型を取り終えたあと、中性洗剤を使って洗っておくと次工程が作業しやすくなります。

型取りがおわったら、瞬間接着剤を塗布します。

広い面積に塗りますので、筆塗りタイプのものがオススメです。

薄く、かつ穴がないように均一に塗っていきます。

ブラシの先でぐりぐりとこすりつけるようにしてから均一に塗ると、樹脂が接着剤を弾きにくくなります。

2,瞬間接着剤を剥がす

接着剤を塗り終わったら、しばらく放置して固まるのを待ちます…でもいいのですが、作業を迅速化するために瞬間接着剤効果促進剤をスプレーします。

一瞬で固まりますので、かたとりまるから取り外します。

取り外す際に注意することが、瞬間接着剤で作ったシートは折れやすい、ということです。

無理に力を入れるとパキッとすぐに折れますので、かたとりまるのほうを剥がしていく感じで、徐々に剥がしていきます。

これで、複製は完成。

実際にはりつけていきます。

3,貼り付け用の型を作成

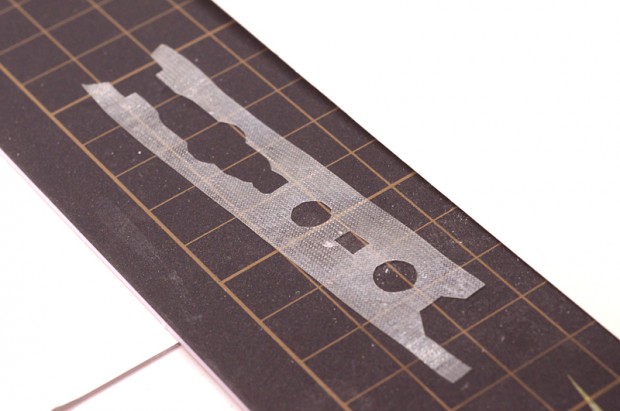

この方法で便利なのは、パーツが透明であるということ。

つまり、貼り付ける対象物の大きさに加工がしやすいんですね。

また、接着剤が固まったものなので、カッターで簡単に加工できるのも便利なポイントです。

欠点は、曲げすぎると簡単にパキッと折れてしまうところ。

また、カッターで切り取るときは、刃を引いて切断しようとすると、すぐに切ろうと思う方向とは別の方向に割れますので、上から刃を押し当てて少しずつ切断する必要があります。

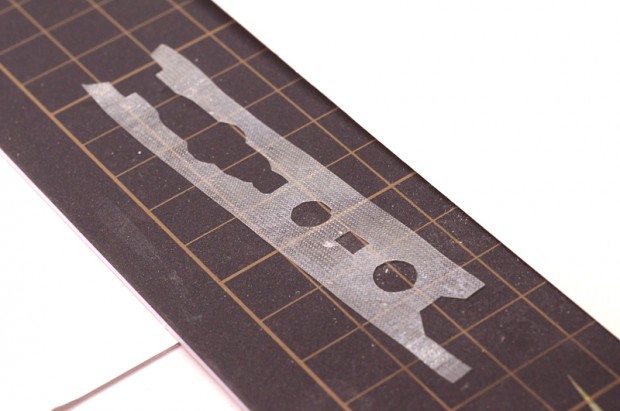

まず、滑り止め鋼板を貼り付ける場所にピッタリと合う形に加工するため、模型の実寸台コピーを作ります。

デジカメを使って(出来れば歪みが少ないレンズがあると良い)模型を真上から撮影します。

レンズが1本しか無い、またはコンデジなどをお使いの方は、画角の周囲いっぱいまで使わずに、望遠気味にして距離を少し離してからレンズの中心部分で撮影し(画角の7割くらいで映るように)、あとで中心部分だけを切り出せば歪みは少なくなります。

次に、写真をPhotoshopなどに取り込み、船体以外の部分を消します。

この部分の加工が難しい場合は、模型を白い紙に載せて撮影し、コントラストだけ上げてそのまま印刷してもOK。

ついでに、加工がしやすいようにコントラストを高めておくといいかと思います。

加工がおわったら船体の左右ギリギリで画像を切り出し、dpiを船体の実寸サイズに変更、プリンタで印刷すれば等倍のコピーが作成できます。

※プリンタで実寸印刷するには…

画像の向きを、船体が横or縦になるように変更します。

つぎに、船体がギリギリ収まるサイズに画像をトリミングします。

最後に、船体の長さに合わせて、dpiを指定します。PhotoshopやGIMPなどがあると作業しやすいかも。

Photoshopであれば、画像解像度から再サンプルのチェックを外し、ドキュメントのサイズを模型の大きさに設定すればOK。

大型の艦はA4縦じゃないと収まらないと思いますので注意です。

4,切り取り→貼り付け

作ったコピーの上に複製したシートを載せ、切り出していきます。

滑り止め鋼板の模様には向きがありますので、向きには注意して下さい。

作業しやすいよう、向きを油性ペンなどで裏側にマークしておくと便利かと思います。

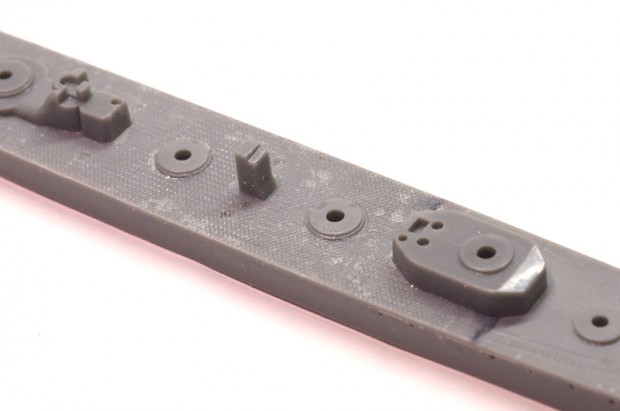

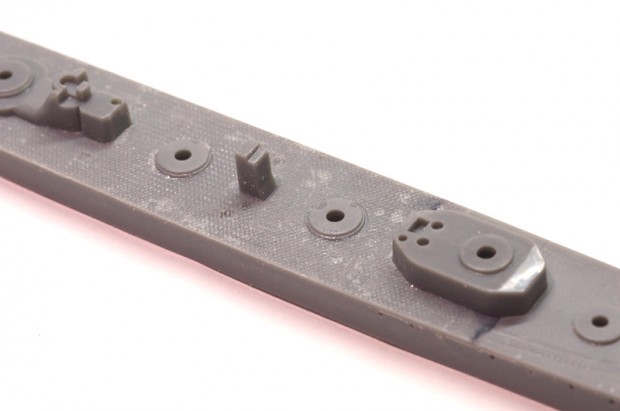

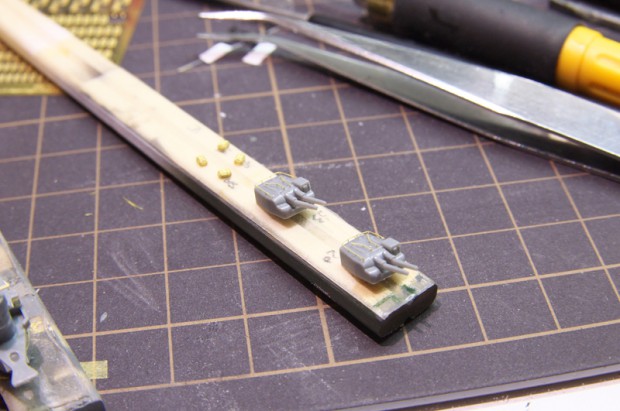

実際に切り出したパーツ。

この精度で一発で切り出せるのは、瞬間接着剤を使ったシートならではの利点です。

真鍮製パーツだとフィッティングが大変そうですからね…

船体への貼り付けは、流し込みタイプの接着剤を使います。

隙間がなくなるように、比較的多めに流し込みます。

この際、船体側のプラスチックが接着剤で溶けますので、上から押したりすると凹んであとが大変です。

硬化するまで放置しましょう。

また、注意点として凹凸があると綺麗に貼れませんので、甲板上の小物はすべて除去しておくことが必要です。

細かい部分を切り抜いてもいいのですが、それよりも別パーツで新たに作って固定したほうが見た目も良くなります。

プラパーツを滑り止め鋼板上に固定する場合は、プラスチック用接着剤だと強度が足りませんので、瞬間接着剤を使用してください。

5,着色

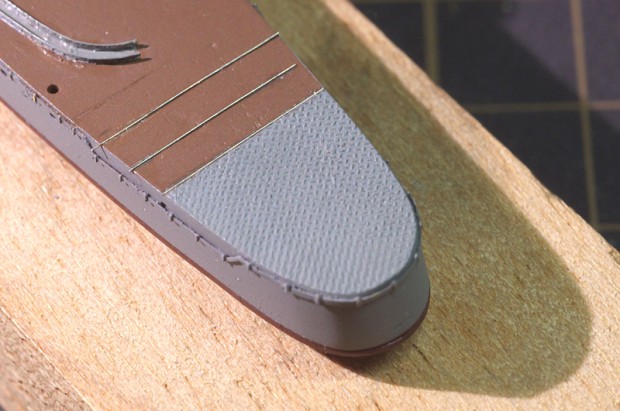

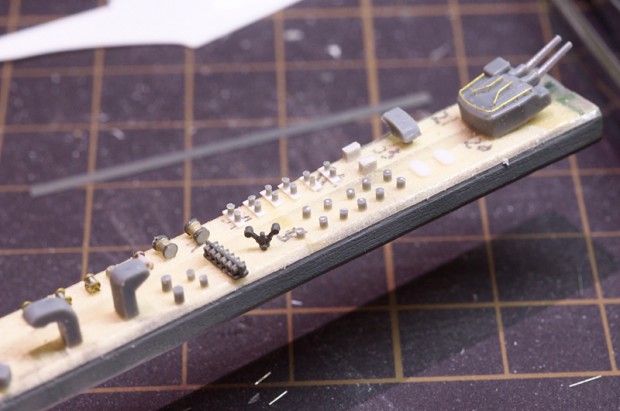

上記の方法で作成、着色した滑り止め鋼板。

良い感じに模様が複製されています。

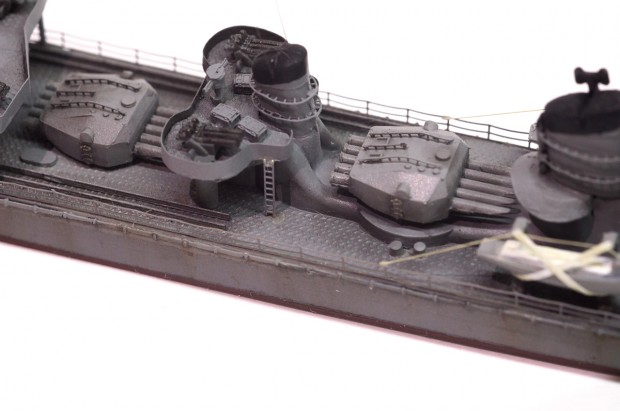

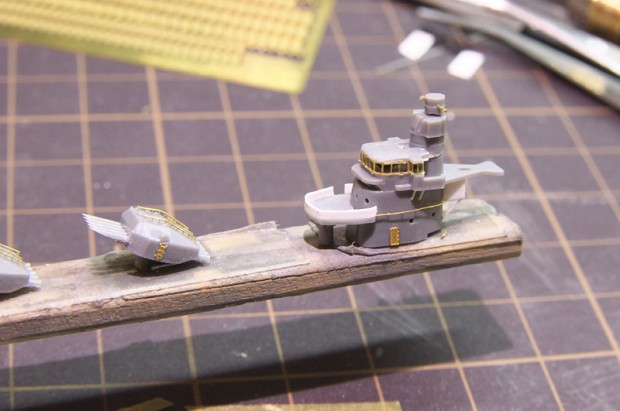

こちらは実際に貼り付けた甲板部分。

ウェザリングを入れていますので、凹凸がより強調されています。

作例の島風はこちら→島風

1枚のエッチングプレートがあれば、何度でも作れますからコストパフォーマンス抜群ですね。

注意

一度型を取ったかたとりまるは何度でも使えますが、瞬間接着剤効果促進剤を使う場合は、毎回中性洗剤での洗浄が必要となります。

かたとりまるスプレーしてしまうため、次に塗ろうとするといきなり硬化をはじめてしまいます。

![img[7]](http://blog.pastime.ne.jp/wp-content/uploads/2014/05/img7-620x411.jpg)